Nos sacoches de vélo sont « made in France », une fabrication française qui s’opère depuis le Centre Bretagne. Tous les modèles sont pensés et éco-cousus par Patrick Pardy « Le Rouquin Qui Roule ». Chaque sacoche est unique ou en série très limitée! Nous vous présentons ci-dessous les différentes étapes de ce travail artisanal.

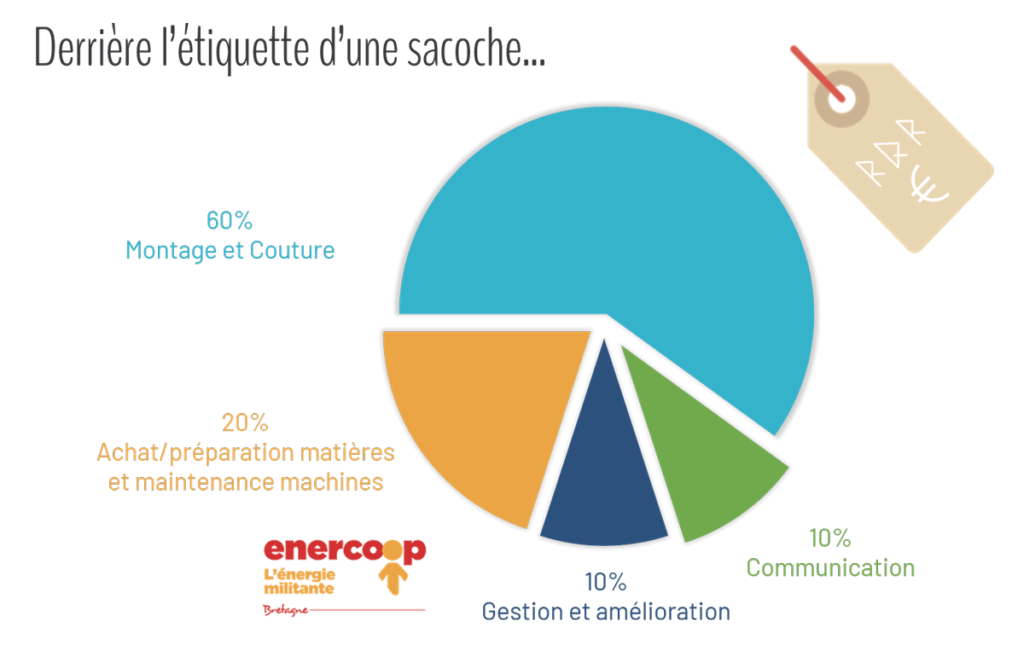

Un prix juste ?

Ce n’est pas évident de fixer un prix… Il est assez facile de compter combien on dépense pour acheter les petites parties neuves (fermetures eclair, scratch, fils, aiguilles…), mais il est plus compliqué d’estimer le nombre d’heures réellement passées à travailler, et encore plus quand on est un petit collectif composé de personnes passionnées et engagées! On s’est cependant prêté au jeu et nous vous partageons en toute transparence le résultat estimé:

60% Montage et Couture

60% du prix de la sacoche rémunère directement le travail de montage et couture. On s’assure que cela représente au moins un SMIC horaire. Si ce n’est pas le cas, on doit alors augmenter le prix de la sacoche. Sur certains modèles, pour un.e féru.e couturier.e, cela permet de gagner un peu plus à l’heure. Chaque couturier.e du collectif a son propre statut de micro-entrepreneur. Chacun.e décide de son rythme de travail, des tarifs et des modèles de sacoches qu’il va fabriquer. Les sacoches sont alors vendues par « vague » de production au fil des saisons et de l’envie de chacun.e.

20% Achat et préparation des matières premières

+ maintenance des machines

Travailler à partir de matériaux issus de l’économie circulaire implique un travail en amont plus chronophage. Ce n’est pas aussi facile que de commander des mètres carrés de tissus en ligne. Les matières sont récupérées régulièrement auprès de nos partenaires. Parfois, nous donnons de notre temps comme bénévoles « en échange » informel de la matière, dans un esprit de coopération. Il arrive aussi que nous achetions la matière au kilo. Une fois la matière récupérée, il faut alors la préparer: découper, trier, organiser, nettoyer… Et puis acheter de nouvelles machines à coudre d’occasion, aller les chercher, les mettre en route, réparer et les maintenir opérationnelles, prend aussi un peu de temps 😜

10% Gestion et prototypage

Et puis il y a tous ces petits « trucs » à faire autour l’activité principale de « production »: aménager l’atelier, payer les factures d’électricité, faire la comptabilité, le ménage, répondre aux emails, emballer les sacoches, les emmener à La Poste, imaginer de nouveaux modèles, améliorer les modèles actuels…

10% Communication

Nous vendons toutes nos sacoches en ligne et en direct. C’est une chance! Cela permet d’éviter la marge de revente (que nous ne pourrions d’ailleurs pas nous permettre pour assurer un prix abordable et la pérennité économique du collectif). Cependant, cela nécessite une communication active, de qualité et régulière: prendre de belles photos, mettre à jour le site Internet, optimiser le référencement des mots clefs, publier sur les réseaux sociaux, répondre aux demandes d’interviews et de partenariats…

Les étapes de fabrication

1. Trouver des matières

Dans un 1er temps nous avons dû faire des tests sur différents matériaux afin d’identifier ce qui fonctionnait ou pas. Nous récupérions alors ici et là des sacs qui étaient sur le chemin de la poubelle auprès de notre entourage (souvent car la fermeture éclair était cassée, mais le tissu toujours en très bon état!). Nous avons ensuite repéré les acteurs de l’économie circulaire (entreprises et/ou associations) produisant ce type de flux de déchets sur notre territoire, la Bretagne. Une fois le partenariat confirmé, nous nous y rendons alors régulièrement pour récupérer ce qu’ils nous mettent de côté. Découvrez par ici nos partenaires.

2. Préparer

Le fait de travailler dans un esprit d’économie circulaire implique un travail en amont chronophage. Ce n’est pas aussi facile que de commander des mètres carrés de tissus en ligne. Une fois que nous avons récupéré les matières premières, nous devons les trier et ranger, de manière bien ordonnée dans notre atelier: par type de matière, couleurs et dimensions. Faire le point des quantités de couleurs en stock pour actualiser l’inventaire sur le site Internet.

(3. Prendre contact)

Dans le cas des commandes sur-mesure, nous prenons alors contact avec le futur utilisateur. Nous devons cerner ses besoins et les spécificités de son vélo. Nous avons développé des formulaires qui permettent de faciliter la communication, mais il y a souvent des échanges en plus qui ont lieu. C’est une partie très sympa, mais qui peut s’avérer très chronophage. Il y a un doux équilibre à trouver!

(4. Dessiner)

Après une longue phase de prototypage, nous avons pu dessiner les patrons qui nous servent maintenant de base pour les principaux modèles. Cependant, pour les modèles 100% sur-mesure, telles les sacoches de cadre, nous devons redessiner un nouveau patron adapté aux dimensions du vélo à chaque fois. Cela est très chronophage et aussi un peu stressant. C’est pour cela que Patrick a pris la décisions d’arrêter les modèles « sur-mesure ». Il continue cependant les modèles « personnalisés » pour lesquels le patron ne change pas, seulement les couleurs et broderies à ajouter.

5. Couper

Pour optimiser les chutes, nous imaginons des « patchworks » de morceaux de matières. Il faut alors veiller à ce que ce soit à la fois optimal et joli. Nous les assemblons ensemble pour utiliser le tout comme ci c’était un seul morceau de matière. Après avoir dessiné la forme du patron dessus, nous passons au découpage! Ça peut paraître enfantin, mais ce n’est si simple, nous devons être bien minutieux. Si il y a quelques millimètres de décalage, tout l’équilibre de la sacoche peut être affectée au moment de la couture. On peut se retrouver alors avec un manque de matière ou un pli tout moche au moment de l’assemblage 🙈

6. Coudre et Monter

Le moment tant attendu est enfin arrivé! Il est l’heure de passer sur la machine à coudre. Nous avons plusieurs machines à coudre: des familiales et industrielles. Toujours dans un état d’esprit d’ économie circulaire, toutes nos machines sont d’occasion. On utilise les machines à coudre industrielles pour aller plus vite et pouvoir assembler plusieurs couches de matériaux épais. Nous avons des piqueuses plates et une machine à canon. La machine à coudre familiale permet de réaliser les détails, d’aller dans les recoins. Nous utilisons plusieurs techniques de couture, dont, sur certaines parties, la « couture anglaise » qui permet une meilleure imperméabilité et solidité.

7. Envoyer

Et voilà, la commande est prête! On l’emballe soigneusement, là encore dans des matériaux récupérés, et puis direction La Poste. La sacoche de vélo est alors en route vers son nouveau propriétaire, c’est partie pour une nouvelle vie 🤗

8. Améliorer

Nous collectons les avis utilisateurs. Patrick est dans une démarche d’amélioration continue pour rendre les sacoches toujours plus pratiques et durables dans le temps 😀

Le processus de fabrication de ces sacoches de vélo « made in France » vous paraît-il bien clair?

Pour toute question, contactez-nous!